Комплекс уникальных электрофизических установок для эффективной электронно-ионно-плазменной модификации поверхности материалов и изделий «УНИКУУМ» (УНУ «УНИКУУМ»)

Комплекс уникальных электрофизических установок, созданный в 2015 г. для эффективной электронно-ионно-плазменной модификации поверхности материалов и изделий, включающий шесть вакуумных пучковых и плазменных установок «СОЛО», «ДУЭТ», «ТРИО», «ЭЛИОН», «КВИНТА» и «КОМПЛЕКС» каждая из которых по совокупности основных параметров и технологическим возможностям превосходит известные в мире установки такого класса. Это достигается за счёт эффективного использования для генерации низкотемпературной плотной газовой и металлической плазмы новых форм как самостоятельных, так и несамостоятельных сильноточных разрядов низкого давления. Однородная плазма, синтезированная в значительных ≥ 0,1 м3 вакуумных объёмах, используется как для непосредственной обработки поверхности (очистка, активация, азотирование, напыление покрытий), так и в качестве эффективного эмиттера электронов и ионов в источниках заряженных частиц.

УНУ «УНИКУУМ»

входит в перечень объектов Современной

исследовательской инфраструктуры Российской Федерации.

Главные преимущества УНУ «УНИКУУМ»:

По совокупности основных параметров весь ряд входящих в УНУ «УНИКУУМ» установок превосходит известные отечественные и зарубежные аналоги и может успешно использоваться как для изучения физических процессов генерации плотной низкотемпературной плазмы и интенсивных электронных пучков субмиллисекундной длительности, так и для модификации поверхности различных материалов и изделий с использованием плазменных потоков и электронных пучков. Электронно-пучковая установка «СОЛО» на основе плазменного катода с сеточной стабилизацией границы эмиссионной плазмы может формировать плотный низкоэнергетический импульсно-периодический электронный пучок с плотностью энергии до ≈ 100 Дж/см2, что отличает его от аналогов. Установка «ДУЭТ» предназначена для генерации широкоаппертурного 15×75 см2 электронного пучка, выведенного через фольговое выпускное окно в атмосферу или газ высокого давления. Использование импульсного дугового разряда в плазменном эмиттере этого источника позволяет реализовать ряд общеизвестных преимуществ, которые недостижимы в других электронных источниках подобного типа. Источник обладает высокой энергетической эффективностью, однородностью плотности тока и большим сроком службы. Вакуумные ионно-плазменные установки «ТРИО» и «КВАДРО» используют соответственно три и четыре уникальных плазмогенератора для синтеза как газовой, металлической, а также смешанной газометаллической плотной плазмы, используемой для модификации поверхности материалов и изделий. Автоматизированная вакуумная ионно-плазменная установка «КВИНТА» (пять автономных плазмогенераторов) используется для нанесения различных покрытий и ионно-плазменной обработки материалов и изделий. Использование сразу нескольких дуговых источников и возможность работы на разных газах (Ar, N2, O2 и др.) позволяет создавать композиционные покрытия с различными уникальными свойствами. Для генерации объёмной газовой плазмы используется плазменный источник с накалённым катодом «ПИНК» также разработанный в ИСЭ СО РАН. Использование наряду с аксиальными протяжённых источников газовой и металлической плазмы позволяет получать более однородные по толщине и качеству покрытия, которые могут конкурировать со многими зарубежными аналогами. Установка «КОМПЛЕКС» позволяет в едином вакуумном цикле осуществлять в любой последовательности и необходимом количестве процессы плазменного азотирования поверхности, плазменно-ассистированного электродугового напыления пленок и покрытий и электронно-пучкового миксинга напылённого слоя. С использованием этого комплекса установок можно проводить исследования по взаимодействию плотных электронных и плазменных потоков на поверхность материалов и изделий с целью направленной модификации её структуры и, соответственно, функциональных свойств, причём эти исследования будут иметь мировой уровень новизны, т. к. проводятся при нереализованных ранее параметрах.

Наиболее значимые научные результаты исследований:

- Впервые продемонстрирована возможность многократного повышения твердости (до 10 раз) и износостойкости (десятки раз) поверхности образцов силумина (сплав алюминий-кремний) эвтектического состава при облучении субмиллисекундным интенсивным электронным пучком системы «твердое покрытие ZrN/силумин». Синтезированная система перспективна для применения в двигателестроении.

- Разработана методика и продемонстрирована возможность легирования титана кремнием с образованием многослойного композитного материала Ti (основа)/Ti5Si3 (поверхностный слой), представляющего особый интерес как высокотемпературный легкий материал вследствие формирования высокотемпературного (Тпл = 2400 К) силицида титана состава Ti5Si3, синтезируемого в едином вакуумном цикле при воздействии высокоинтенсивного электронного пучка субмиллисекундной длительности на систему «пленка (кремний)/подложка (титан)», сформированную в результате распыления кремния пучком электронов.

- Вакуумно-дуговым методом с плазменным ассистированием были получены сверхтвердые (до 52 ГПа) покрытия Ti-Cu-N, Ti-Al-N, Ti-Si-N, Ti-Cr-N с нанокристаллической структурой (d=5—20 нм) и низким коэффициентом трения (< 0.3). Исследования, проведенные с помощью рентгеноструктурного анализа с использованием синхротронного излучения in-situ, показали, что деградация многокомпонентных покрытий не начинается вплоть до температуры 800 °C. Исследования на износ покрытий показали, что нанесение на поверхность метчиков, изготовленных из быстрорежущей стали, с покрытием TiN/Ti-Cu-N общей толщиной 3 мкм позволило увеличить их срок службы, более чем в 4 раза.

- Установлено, что облучение интенсивным импульсным электронным пучком (установка «СОЛО») поверхности образцов титанового сплава ВТ6, полученных методом селективного сплавления металлического порошка (размер частиц 40—100 мкм) в вакууме с помощью непрерывного электронного пучка (установка фирмы Arcam, Швеция), позволяет, вследствие сверхбыстрого плавления поверхностного слоя на глубину нескольких десятков микрометров за один импульс, многократно снизить, за счёт действия сил поверхностного натяжения расплава, пористость и шероховатость поверхностного слоя металлических изделий (шероховатость титанового сплава ВТ6 уменьшилась в ≈ 20 раз) и улучшить прочностные и усталостные свойства образцов.

Разработанный метод может найти применение для финишной обработки поверхности металлических изделий различного назначения, полученных методом аддитивного производства, что расширит сферу их использования. - Установлено, что формирование поверхностных сплавов Al-Ti путем электродугового напыления в вакууме и последующего плавления системы «пленка (титан)/(алюминий) подложка» импульсным электронным пучком сопровождается формированием субмикро- и нанокристаллической структуры и многократным повышением твердости и износостойкости модифицированного слоя. Показано, что максимальные значения механических и трибологических свойств достигаются в условиях многоцикловой (20 циклов; толщина пленки титана 0,5 мкм в цикле) «напыление/облучение» обработки: твердость легированного слоя 2,3 ГПа, что превышает твердость поверхности алюминия марки А7 в ≥ 8,5 раз; коэффициент износа 3·10-4 мм3/(Н·м), что меньше коэффициента износа (выше износостойкость) исходного алюминия в ≈ 50 раз. Это достигается при следующих параметрах облучения: 15 Дж/см2, 50 мкс, 10 имп.; общая толщина упрочненного слоя составляет 60 мкм. Разрабатываемый метод поверхностного легирования алюминия и сплавов на его основе может найти применение при создании современной авиакосмической техники.

- Показано, что поверхностное легирование керамики на основе диоксида циркония, широко применяемой в аэрокосмической (в качестве высокотемпературных коррозионностойких и теплозащитных покрытий) и военной технике (элементы прозрачной брони), медицине, энергетической промышленности (в качестве электролита для твердооксидных топливных элементов), осуществленное плавлением системы «пленка (Ti)/(ZrO2+Y2O3-керамика) подложка» интенсивным импульсным электронным пучком, сопровождается легированием титаном слоя толщиной ≈18 мкм, формированием оксидов состава Ti3O5 и Y2TiO5, что приводит к пластификации поверхностного слоя керамики (повышению коэффициента текучести в 1,4 раза) и увеличению микротвёрдости модифицированного поверхностного слоя на ≈ 10 %.

Исследованный метод модификации поверхности керамики на основе диоксида циркония может найти применение при создании современной авиакосмической техники.

Направления научных исследований, проводимых на УНУ «УНИКУУМ»:

Исследования по взаимодействию плотных электронных и плазменных потоков с набором уникальных параметров на поверхность материалов и изделий с целью направленной модификации её структуры и функциональных свойств.

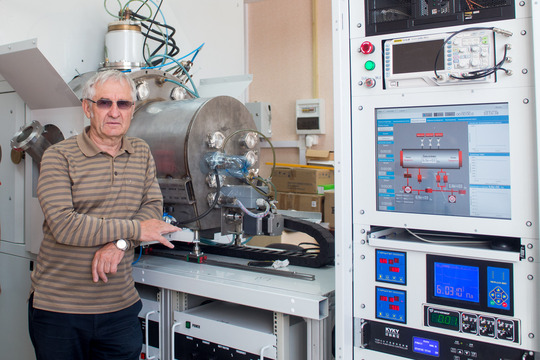

АХМАДЕЕВ Юрий Халяфович

кандидат технических наук

Зав. лабораторией плазменной эмиссионной электроники (ЛПЭЭ)

тел.: 8 (3822) 49-17-13

факс: 8 (3822) 49-24-10

E-mail: ahmadeev@opee.hcei.tsc.ru

Федеральное государственное бюджетное учреждение науки Институт сильноточной электроники Сибирского отделения Российской академии наук

634055, г. Томск, пр. Академический, д. 2/3

РОМАНЧЕНКО Илья Викторович

д.ф.-м.н., директор ИСЭ СО РАН

тел. 8 (3822) 900-215

E-mail: riv@lfe.hcei.tsc.ru